在機械加工領域,動力刀座、車床動力刀座及BMT刀座是常用的工具組件,對工件的加工精度和表面質量有著直接影響。其中,表面粗糙度等級和中心線平均粗糙度(Ra)是決定工件品質的重要指標。這些指標不僅影響工件的外觀和觸感,還直接關係到其性能和使用壽命,了解粗糙度等級與中心線平均粗糙度之間的對照關係,有助於提升加工效果和產品品質。本文將詳細介紹這些概念,並探討如何利用相關數據優化加工過程。

一、深入解析表面粗糙度:微觀幾何形狀與加工品質的關鍵因素

表面粗糙度是指加工表面上微小的高低不平度,這些不平度的距離(波距)通常在1mm以下。表面粗糙度可視為微觀幾何形狀誤差的體現,影響著工件的摩擦特性、耐磨性、疲勞強度和接觸密封性等性能。粗糙度越小,表面越光滑,這對於高精度加工要求的零件至關重要。

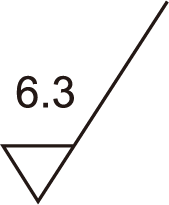

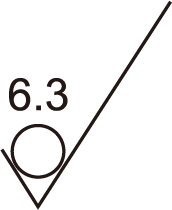

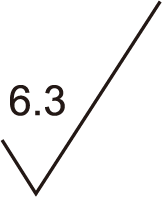

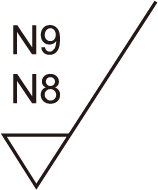

| 粗糙度等級 | N12 | N11 | N10 | N9 | N8 | N7 | N6 | N5 | N4 | N3 | N2 | N1 | - |

| 中心線平均粗糙度Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 | 0.025 | 0.0125 |

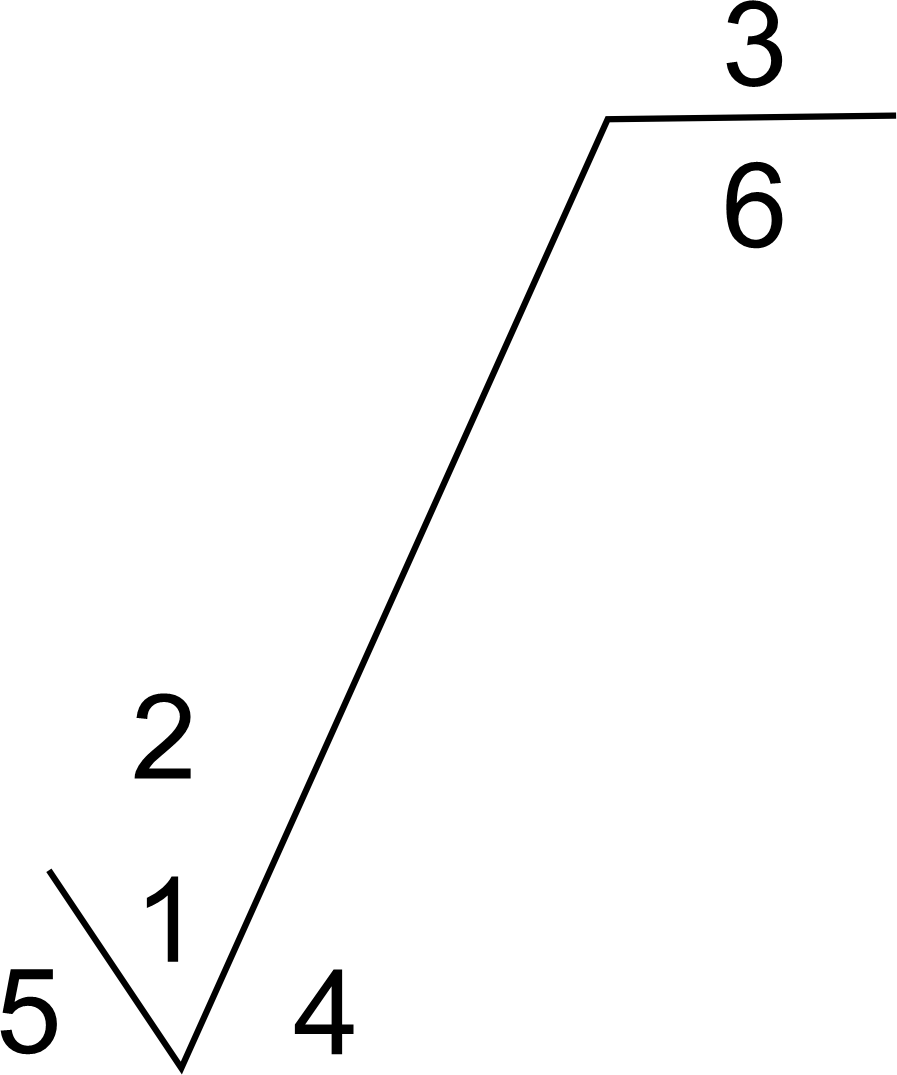

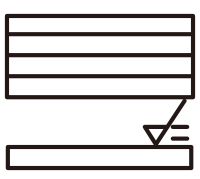

| 表面符號之組成 1.切削加工符號 2.表面粗糙度 3.加工方法之代號 4.刀痕方向之符號 5.加工裕度 6.基準長度 |

|

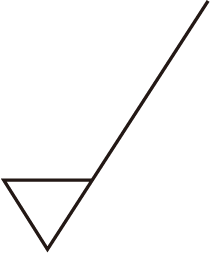

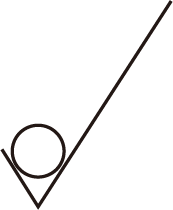

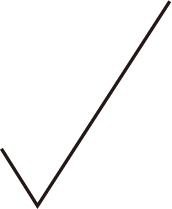

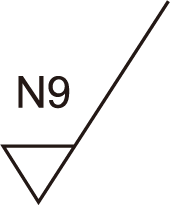

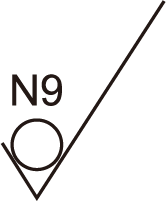

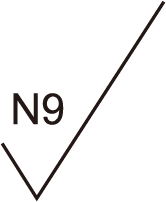

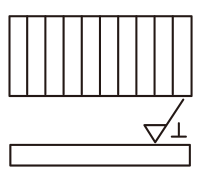

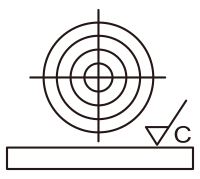

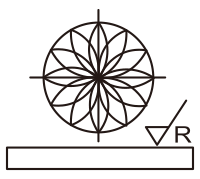

| 1.切削加工符號 | ||

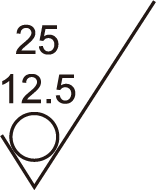

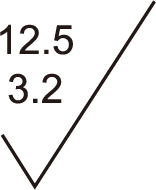

| (a)必須切削加工 | (b)不得切削加工 | (c)不規定切削加工 |

|

|

|

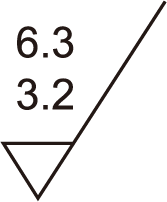

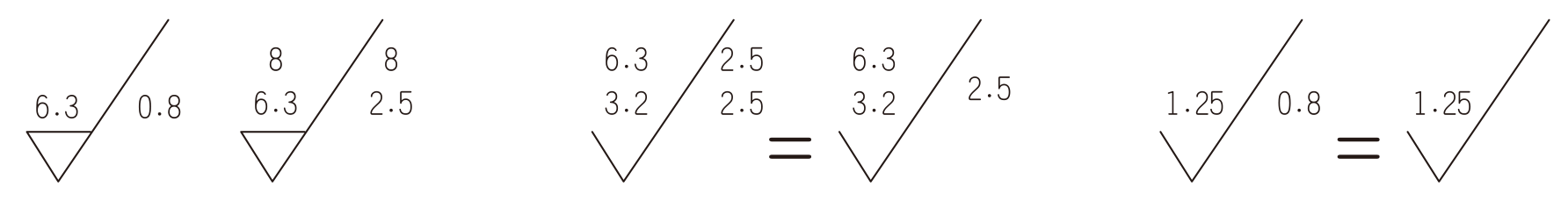

| 2.表面粗糙度 最大限界:用單一數值表示表面粗糙度之最大限界 上下限界:表示粗糙度之最大及最小限界 |

|||||

| ◇最大限界表示法 | |||||

|

|

|

|

|

|

| ◇上下限界表示法 | |||||

|

|

|

|

|

|

| 加工方法 | 記號 | 加工方法 | 記號 | 加工方法 | 記號 | |||

| I | II | I | II | I | II | |||

| 車削 | L | 車 | 鉸削 | FR | 鉸 | 鼓風研磨 | SB | 噴砂 |

| 鑽孔 | D | 鑽 | 輪磨 | G | 輪磨 | 研磨 | FL | 研磨 |

| 鏟孔 | B | 鏜 | 皮帶砂磨 | GB | 帶研 | 銼 | FF | 銼 |

| 銑削 | M | 銑 | 鏜磨 | GH | 鏜磨 | 刮 | FS | 刮 |

| 平刨 | P | 平刨 | 液體鏜磨 | SPL | 液鏜磨 | 砂紙研磨 | FCA | 砂紙 |

| 形刨 | SH | 形刨 | 簡磨 | SPBR | 筒磨 | 鑄造 | C | 鑄 |

| 拉削 | BR | 拉 | 擦光 | FB | 擦光 | |||

刀痕方向符號

| 符號 |

說明 | 圖例 | ||

|

刀痕之方向與其所指加工面之邊緣平行 |  |

||

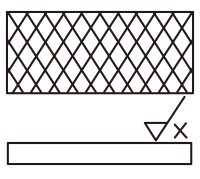

|

刀痕之方向與其所指加工面之邊緣垂直 |  |

||

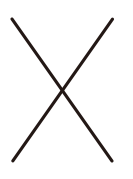

|

刀痕之方向與其所指加工面之邊緣成兩方向傾斜交叉 |  |

||

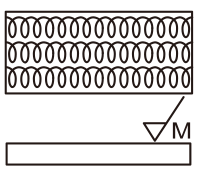

| M | 刀痕成多方向交叉或無一定方向 |  |

||

| C | 刀痕成同心圓狀 |  |

||

| R | 刀痕成放射狀 |  |

||

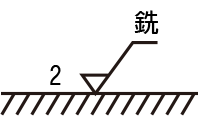

加工裕度

| 指表面加工時,所切除材料之大約厚度(單位mm) |  |

基準長度

| 在測量表面粗度值時,在輪廓曲線上截取之長度,是為取樣長度(基準長度),國際間所採取之取樣長度有0.08,0.25,0.8,2.5,8,25等六種,單位mm |

|

重量計算表

計算公式:

| 丸 | 直徑 X 直徑 X (長度+殘材) X 常數 ÷1000=單個重量 | |||||||

| 四角 | 厚度 X 厚度 X (長度+殘材) X 常數 ÷1000=單個重量 | |||||||

| 六角 | 直徑 X 直徑 X (長度+殘材) X 常數 ÷1000=單個重量 | |||||||

| 長方形 | 厚度 X 厚度 X (長度+殘材) X 常數 ÷1000=單個重量 | |||||||

常數表:

| 丸 | 四角 | 六角 | 長方形 | |

| 銅 | 0.006723 | 0.00856 | 0.007412 | 0.00856 |

| 鋼 | 0.00617 | 0.00785 | 0.0068 | |

| 鋁 | 0.002152 | 0.002742 | 0.002372 | 0.002742 |

| CC合金 | 0.00713 | 0.009077 |

結語

透過深入了解和應用粗糙度等級與中心線平均粗糙度,我們可以更精確地控制工件的表面質量,從而提升產品的整體性能和壽命。表面粗糙度的精確控制有助於減少摩擦、提高抗腐蝕性和延長使用壽命。

崧嘉實業有限公司專注於高精度的自動車床零組件和周邊設備,主要產品包括高轉速動力刀座、自動車床動力刀座、BMT刀座,以及各種五金零件和成型刀具,廣泛應用於日本及國內知名CNC車床品牌,滿足多樣化的精密加工需求。

想了解更多產品資訊,請聯繫我們,我們致力於為您提供最優質的產品和服務。